In jüngster Zeit hat der Fortschritt im Bereich der Verbundwerkstoffe eine rasante Entwicklung erlebt. Eine der bedeutendsten Technologien in diesem Bereich ist das RTM light, die neue Maßstäbe in Bezug auf Leichtigkeit, Festigkeit und Vielseitigkeit setzt. Im Folgenden werden wir die Vorteile von RTM light untersuchen und wie es die Branche revolutioniert.

Was ist RTM light?

Das RTM Light-Verfahren (auch bekannt als LRTM) für faserverstärkte Verbundwerkstoffe hat sich in den letzten Jahren als das bevorzugte geschlossene Formverfahren für Anwendungen mit geringem bis mittlerem Volumen durchgesetzt. Diese führende Technologie hat mittlerweile das Handlaminierverfahren, aber auch das teure und konventionelle RTM-Verfahren in den meisten typischen Faserverbundanwendungen in der Schienenfahrzeugindustrie, Schifffahrt, Automobilindustrie, Industrie und Medizin verdrängt.

Der jüngste Anstieg der Akzeptanz des LRTM-Verfahrens (RTM Light) gegenüber dem bisherigen traditionellen RTM-Verfahren ist teilweise auf die geringeren Werkzeugkosten von LRTM zurückzuführen. Es wird jedoch auch durch die einfache Umstellung vom offenen Formverfahren begünstigt, das nach wie vor für vergleichsweise geringere Stückzahlen das führende Formverfahren in der Branche ist.

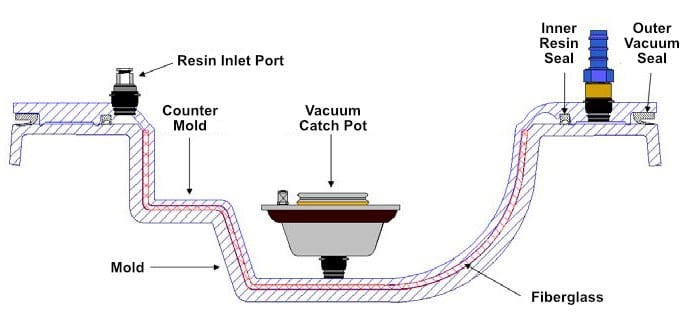

Das LRTM-Verfahren basiert auf einer Werkzeugstruktur, die im Vergleich zum herkömmlichen RTM oder anderen geschlossenen Formverfahren wie SMC sowohl preis- als auch gewichtstechnisch als minimal anzusehen ist. Die für das LRTM-Verfahren erforderliche Werkzeugstruktur ähnelt der des offenen Formverfahrens, da nur ein minimaler Innendruck in der Kavität herrscht. Das bei Rexhi eingesetzte LRTM-Werkzeug besteht aus zwei starren Werkzeughälften, die beide eine „A-Oberfläche“ erzeugen. Jede Formhälfte besteht aus einer Gelcoat-Oberfläche aus duroplastischem Polyester oder Vinylester mit einer glasfaserverstärkten duroplastischen Polymerlaminatunterlage. Diese wird normalerweise von einem Stahlkastenrohr getragen, um die Form des Werkzeugs beizubehalten und eine ergonomische Ausrichtung zu gewährleisten.

Die Werkzeugkosten für LRTM betragen nur einen Bruchteil des Preises gleichwertiger RTM-Formen. Bis vor Kurzem ging man davon aus, dass sie weniger als ein Drittel der Produktionskosten zum vergleichbaren RTM-Verfahren.

Die Vorteile der geschlossenen Formgebung beim RTM Light bieten Arbeitsumgebungen für die Werkzeugbediener bzw. Laminierer an, die weitaus komfortabler und gesünder sind. Infolgedessen sind sie besser befähigt, ihre Fertigkeiten in Bezug auf Qualität und Produktivität auf täglicher Basis auf ein stetig höheres Niveau zu heben. Obwohl es zutrifft, dass RTM Light noch nicht die Produktionsraten erzielt, die mit konventionellem RTM erreicht werden können, wird RTM Light dennoch eine Steigerung der Produktivität pro Quadratmeter anstreben, begleitet von einer deutlichen Verbesserung der Oberflächenqualität und einer Reduzierung der Fluktuation unter den Bedienern.

Aktuell verzeichnet die Branche eine verstärkte Hinwendung zu geschlossenen Formteilen, insbesondere im Bereich RTM Light. Diese Entwicklung wird durch diverse Faktoren vorangetrieben, darunter eine geringere Mitarbeiterfluktuation, die Eliminierung von Emissionen sowie eine verbesserte Einhaltung der Kundenvorgaben. Zudem ermöglicht die Konstruktion von zwei fertigen Seitenformteilen, die passgenau angepasst werden können, Baugruppen mit erheblich reduziertem Bedarf an manueller Nacharbeit nach dem Formungsprozess.

Die Einschränkungen der Emissionen sowie die jüngsten Ankündigungen zahlreicher Ämter weltweit, Styrol beispielsweise im offenen Formverfahren – als potenziell karzinogen für den Menschen einzustufen, haben zu einem signifikanten Anstieg der Nachfrage nach alternativen Verarbeitungsmethoden geführt. Infolgedessen entscheiden sich viele Hersteller von offenen Formen zunehmend für geschlossene Formverfahren wie RTM-, RTM-Light- und Vakuuminfusionsverfahren.

Die Vorteile von RTM Light

1. Leichtgewicht:

Ein klarer Vorteil von RTM Light ist seine Funktion, sehr leichte Verbundwerkstoffe herzustellen. Durch die Auswahlmöglichkeit diverser Faservliese und die genaue Steuerung des Harzinjektionsprozesses können Teile mit einem hohen Festigkeits-Gewichts-Verhältnis hergestellt werden. Dies macht RTM light äußerst attraktiv für Anwendungen, bei denen Gewichtseinsparungen eine primäre Rolle spielen, wie etwa in der Schienenfahrzeug-, Automobil- und Luft- und Raumfahrtindustrie.

2. Festigkeit und Steifigkeit:

Trotz des geringen Gewichts von RTM Light Bauteilen, ermöglicht das Verfahren hohe Festigkeiten und Steifigkeiten. Die präzise Steuerung des Harzeinführungsprozesses sorgt dafür, dass das Harz gleichmäßig in die Faserlagen eindringt und eine perfekte Bindung zwischen den Fasern und dem Harz gewährleistet. Das Ziel der RTM-Light-Bauteile ist es, die Anforderungen an Festigkeit und Steifigkeit bei wichtigen Anwendungen zu erfüllen.

Komplexität und Designfreiheit:

RTM Light zeichnet sich zudem durch eine hohe Flexibilität im Bereich Design und Formgebung aus. Durch den Einsatz spezifischer Formen und Matrixsystem können komplexe Geometrien sowie dünnwandige Strukturen realisiert werden, die mit anderen Fertigungsmethoden schwer realisierbar wären. Dies ermöglicht Ingenieuren und Designern, neue Lösungen entwickeln und die herkömmlichen Grenzen der Bauteilarchitektur zu überschreiten

Umweltfreundlich:

Im Gegensatz zu anderen Techniken zur Herstellung von Verbundwerkstoffen ist RTM Light auch in ökologischer Hinsicht äußerst vorteilhaft. Durch die Anwendung niedrigerer Drücke und Temperaturen wird der Energie- und Ressourcenverbrauch reduziert, was zu einer Verringerung des ökologischen Fußabdrucks führt. Darüber hinaus ermöglicht die Herstellung leichter Bauteile die Senkung des Kraftstoffverbrauchs und der Emissionen in Anwendungen für die Schienenfahrzeug-, Automobil- oder Luftfahrtindustrie.

Anwendungen von RTM light

Die Möglichkeiten von RTM Light machen es zu einer erstklassigen Wahl für eine Vielzahl von Anwendungen in verschiedenen Bereichen. Typische Anwendungsbereiche sind:

– Leichte Karosserieteile für Autos

– Abdeckungen bzw. Verkleidungen für Schienenfahrzeuge

– Strukturbauteile für Flug- und Raumfahrzeuge

– Sportgeräte wie Fahrradrahmen und Tennisschläger

– Rotorblätter von Windkraftanlangen und anderen Anlagen zur Energiegewinnung

RTM Light ist in jedem Fall eine führende Technologie, die das Potenzial hat, die Herstellung von Verbundwerkstoffe grundlegend zu verändern. Durch die Eigenschaften wie Leichtgewicht, Festigkeit, Designfreiheit und Umweltfreundlichkeit bietet RTM Light zahlreiche neue Möglichkeiten für eine Vielzahl von Anwendungen in verschiedenen Branchen. Dank kontinuierlicher Forschungs- und Entwicklungsarbeit auf diesem Gebiet sind wir sicher, dass noch viele weitere Erkenntnisse gewonnen werden können.

Fehlerbehebung bei häufigen LRTM-Problemen

So sehr die Verwendung einer besseren Injektionsausrüstung einen präziseren und konsistenteren Harztransferzyklus gewährleistet, gibt es noch andere Faktoren, die bei der Erzielung eines qualitativ hochwertigen und effizienten LRTM-Prozesses berücksichtigt werden müssen. Hier sind einige oft übersehene Aspekte des Light-RTM-Prozesses, die wirklich wichtig sind:

Technisches Bauteil- und Werkzeugdesign: Dies ist das wichtigste Element, um sicherzustellen, dass Form und Gegenform nach der Entformung eines Teils sauber und wieder einsatzbereit sind. Zur ordnungsgemäßen Konstruktion und -verarbeitung gehören:

Verwendung einer Geometrie ohne Hinterschnitte zum einfachen Schließen der großen Form ohne Verwendung von Einlegekomponenten.

Korrektes Ablegen von Verstärkungsmaterialien innerhalb der Dichtungen – Da die Faserverstärkung in die Kavität des Werkzeugs abgelegt wird, die Dichtungen jedoch an der Gegenform befestigt sind, kann es leicht passieren, dass Faserverstärkungsmaterial versehentlich im Zwischenraum zwischen den inneren und äußeren Dichtungen positioniert wird. Dadurch wird die Integrität des Hohlraumvakuums zerstört. Wenn Sie darauf achten, die Schnittschablonen für die Faserverstärkung genau vorzubereiten und zu verwenden, können Sie dieses Problem vermeiden.

Inkonsistente Verstärkungsmaterialbelegung – Eine uneinheitliche Belegung oder Positionierung von Faserverstärkungsmaterial führt zu einer schwankenden Bauteilqualität. Stellen Sie sicher, dass Sie über ein gut befolgtes Verfahren verfügen, wo und wie Faserverstärkungen platziert werden, und verwenden Sie ein Muster, um das Glas präzise zu schneiden.

Mit seiner Fähigkeit, ästhetisch ansprechende Teile mit sehr hohem Festigkeits-Gewicht-Verhältnis und zu überschaubaren Kosten herzustellen, ist LRTM eine hervorragende Wahl für die effiziente Herstellung einer breiten Palette von Industrieprodukten. Mit der richtigen Ausrüstung und den richtigen Prozesskontrollen können diese Produkte stets den höchsten Qualitätsstandards entsprechen.